Trong 1 giờ, chiếc máy cắt rau mầm tự động do hai học sinh trường THPT Vân Tảo, huyện Thường Tín, Hà Nội chế tạo có thể cắt được 800 khay rau mầm mà không làm sản phẩm bị rối hay giập nát. Trong khi đó, năng suất cắt thủ công chỉ đạt trung bình 25 khay/người/giờ.

Thử thách lớn nhất là lưỡi dao

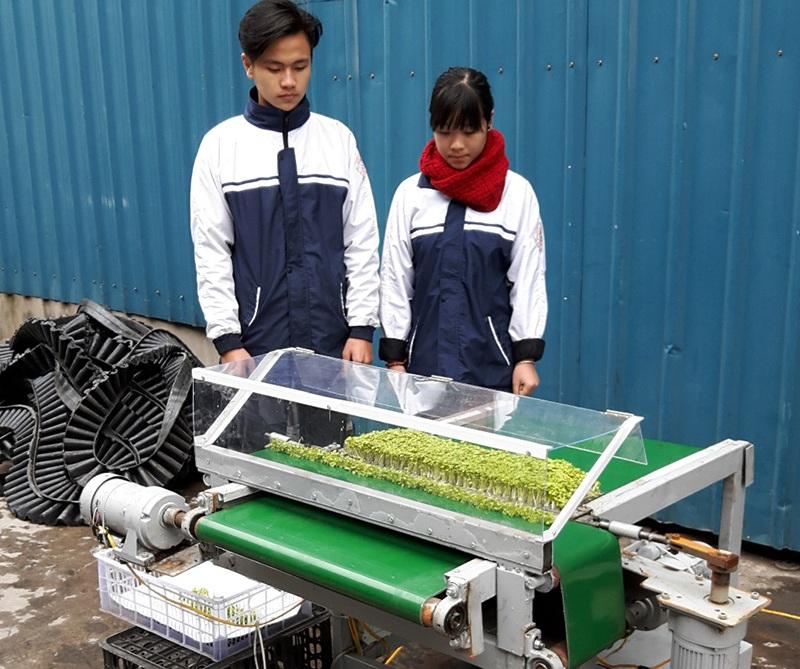

Chiếc máy cắt rau mầm tự động này là sản phẩm của Phạm Quang Hợp và Mai Thúy Hiền - học sinh Trường THPT Vân Tảo. Chiếc máy đã được trao giải nhất lĩnh vực khoa học cơ khí, cuộc thi Khoa học kỹ thuật thành phố Hà Nội và giải ba cuộc thi Sáng tạo thanh - thiếu niên - nhi đồng toàn quốc năm 2017.

|

| Máy cắt rau mầm tự động do Phạm Quang Hợp và Mai Thúy Hiền chế tạo. |

Ý định sáng chế chiếc máy này xuất hiện khi Phạm Quang Hợp chứng kiến các công nhân phải dùng dao rọc giấy cắt rễ, thu hoạch rau mầm tại một cơ sở sản xuất gần nhà và nhận thấy cách này kém hiệu quả. “Chứng kiến những người lao động lớn tuổi làm thủ công với năng suất thấp, tôi nghĩ mình cần phải làm gì đó. Có chung mối quan tâm về máy móc nông nghiệp nên tôi và Hiền - người bạn cùng lớp - đã cùng thiết kế một chiếc máy cắt được rau mầm không bị nát và rối, có thể đóng gói dễ dàng” - Hợp cho biết.

Mạnh dạn đăng ký tham gia cuộc thi nghiên cứu khoa học kỹ thuật do Trường THPT Vân Tảo phát động, hai học sinh đã lên ý tưởng và nghiên cứu từ tháng 6/2015. Đến tháng 12/2015, việc chế tạo hoàn tất và chiếc máy được mang đi thi.

Thiết bị gồm 5 bộ phận chính là bộ phận cắt, băng tải cấp liệu đầu vào, băng tải chuyền sản phẩm ra, khung máy, bộ phận bảo vệ. “Khay rau mầm được đặt vào vị trí băng tải cấp liệu đầu vào, sau đó được đưa đến bộ phận cắt rồi đẩy xuống băng tải đầu ra để công nhân đóng gói” - Mai Thúy Hiền giải thích về nguyên lý hoạt động của máy.

Nữ sinh này cho biết, trong quá trình thiết kế, dao cắt là bộ phận khó, khiến hai tác giả mất thời gian nghiên cứu nhất. Rau mầm nhỏ, dễ giập nát nên dao phải sắc và có độ dày phù hợp. Bộ phận cắt trong thiết bị này gồm 1 dao cố định và 1 dao di động gắn với động cơ kéo đi, đẩy lại. Nếu dùng dao mỏng, thao tác cắt sẽ ngọt hơn, dễ hơn nhưng 2 thanh dao sẽ không khít vào nhau bởi khi động cơ thực hiện thao tác đẩy, dao rất dễ bị cong vênh. Để xác định được độ dày của dao như hiện nay, Hợp và Hiền đã phải làm đi làm lại tới 4 lần.

“Ba lần đầu, chúng tôi mua thép về tự mài bằng tay nhưng hiệu quả không như mong muốn. Rau cắt dễ bị nát. Đến lần thứ tư, chúng tôi đến làng Đa Sỹ (Hà Đông) để tìm hiểu quy trình và vật liệu làm dao từ các nghệ nhân, sau đó thử loại thép vốn được dùng làm nhíp ôtô thì thấy dao có độ cứng và sắc hợp lý, cắt rau ngọt, không giập nát. Chúng tôi quyết định chọn thép này làm vật liệu chế tạo dao” - Hiền chia sẻ.

Bài toán giảm giá thành

Khi được đưa vào sản xuất thử nghiệm, máy cắt rau mầm tự động có công suất 800 khay rau mầm một giờ, tương đương với năng suất của 35 công nhân làm việc thủ công. Máy được thiết kế phù hợp với khay trồng rau mầm tiêu chuẩn có chiều rộng 24cm, dài 60cm.

“Giá thành của chiếc máy cắt rau mầm này là 15 triệu đồng. Do chúng tôi sử dụng động cơ của Nhật Bản nên giá thành cao. Nếu sản xuất hàng loạt, chúng tôi dự kiến sử dụng loại động cơ rẻ hơn; ngoài ra việc mua linh kiện với số lượng lớn cũng sẽ giúp giảm giá thành đáng kể” - Phạm Quang Hợp cho biết.

Đánh giá ý tưởng cũng như tính năng của chiếc máy cắt rau mầm, tiến sỹ Đỗ Ngọc Trung - Công ty TNHH giải pháp năng lượng toàn diện, một giám khảo của cuộc thi Sáng tạo Việt mà Hiền và Hợp tham gia - cho biết: “Chiếc máy hoạt động khá ổn định, hiệu quả, đặc biệt là công suất lớn, giúp các cơ sở sản xuất rau mầm tiết kiệm chi phí thuê nhân công sơ chế rau trước khi đóng gói”.

Tuy nhiên, ông Trung cũng cho rằng, khi đưa vào sản xuất, hai tác giả cần cải tiến để khắc phục nhược điểm ở một số bộ phận của máy: “Dễ thấy bộ phận dao cắt vẫn dày nên vết cắt chưa thật ngọt, cần sử dụng dao mỏng hơn. Để khắc phục việc dao bị cong, tác giả có thể sử dụng thêm lò xo với lực vừa phải gắn ở 2 đầu dao. Khi động cơ kéo đẩy, lò xo sẽ đàn hồi giúp dao dù mỏng đến mấy cũng không bị cong”.

Ngoài ra, theo ông, máy cần có thêm tấm chắn để ngăn rau rơi ra ngoài, gây mất vệ sinh, đồng thời bổ sung bánh xe để thuận tiện đẩy máy đi lại.

Ghi nhận các góp ý, hai tác giả khẳng định sẽ tiến hành cải tiến sản phẩm. Mai Thúy Hiền cho biết, họ đang nghiên cứu thiết kế thêm bộ phận cân định lượng ở phần băng chuyền đầu ra để phục vụ cho việc đóng gói rau.